REG/T01

|

MINISTÉRIO DA DEFESA |

|

Portaria nº 043-DCT, de 7 de agosto de 1998.

O SECRETÁRIO DE CIÊNCIA E TECNOLOGIA DO MINISTÉRIO DO EXÉRCITO, no uso de suas atribuições legais conferidas pelo DECRETO no 1797, de 25 de janeiro de 1996, no seu apêndice I.1, e pelo no 6, do Art 80, do Decreto 91.631, de 06 de setembro de 1985, e em consonância com a Resolução nº 5, de 04 de setembro de 1995, do Conselho Nacional de Metrologia, Normalização e Qualidade Industrial, resolve:

Art. 1º Aprovar o REGULAMENTO TÉCNICO DE EMBALAGENS DE PRODUTOS DA CLASSE 1 - EXPLOSIVO - REG/T-01, anexo à presente Portaria, que fixa formas, dimensões e condições a que devem satisfazer as embalagens para produtos da Classe 1, classificados conforme o Decreto no 1797, de 25 de janeiro de 1996.

Art. 2º Publicar esta Portaria no Diário Oficial da União, quando se iniciará sua vigência.

REGULAMENTO TÉCNICO DE EMBALAGENS DE PRODUTOS DA CLASSE 1 –

EXPLOSIVO REG/T01

1. OBJETIVO E CAMPO DE APLICAÇÃO

O presente Regulamento padroniza e estabelece as condições a que devem satisfazer as embalagens para produtos da classe 1 - Explosivos, classificados conforme o Decreto no 1797, de 25 de janeiro de 1996.

2 REQUISITOS DE TAMBORES

2.1 Tambor de aço com tampa removível

2.1.1 Capacidade nominal - Tolerância

A capacidade nominal do tambor de aço, marcada no corpo e/ou nas tampas, deve ser igual ou superior a VINTE LITROS (20 L). A capacidade de cada tambor deve exceder a capacidade nominal em, no mínimo, DOIS POR CENTO (2%) do valor marcado.

2.1.2 Material

O material do corpo e das tampas deve ser aço de baixo carbono ou aço inoxidável austenítico 18-8 ou equivalente. Sua espessura, medida em qualquer ponto afastado de UM MILIMETRO (1 mm) ou mais da borda, deve apresentar valor igual à, no mínimo, NOVENTA POR CENTO (90 %) da espessura nominal da chapa.

2.1.3 Componentes e dimensões

2.1.3.1 Os tambores com capacidade superior a SESSENTA LITROS (60 L) devem ser providos de dois ou mais aros de rolamento, que devem estar firmemente aderidos ao corpo do tambor, sem a ocorrência de dobras ou rugas na superfície metálica sob o aro. A fixação do aro no corpo do recipiente não pode ser executada por soldagem por pontos.

2.1.3.2 Os tambores com capacidade superior a CEM LITROS (100 L) devem ser providos de cinta de reforço na tampa flangeada ao corpo do recipiente.

2.1.3.3 Os principais componentes e suas dimensões estão estabelecidos na Tabela 1.

Tabela 1 – Tambor de Aço com Tampa Removível – Componentes e Dimensões

| CAPACIDADE NOMINAL MÁXIMA (L) | CORPO E TAMPA ESPESSURA MÍNIMA (A) (mm) | AROS DE ROLAMENTO | |

| TIPO (B) | DIMENSÃO (mm) | ||

| 20 | 0,76 | — | — |

| 40 | 0,91 | — | — |

| 125 | 1,21 | Perfil “U” | 1,52 (C) |

| 125 | 1,21 | Perfil “I” | 19,05 x 31,75 |

| 125 | 1,52 | (D) | |

(A) A medição da espessura da chapa deve ser realizada antes da aplicação de qualquer revestimento de proteção.

(B) O aro de rolamento pode ser metálico ou elaborado em camadas de borracha sólida que proporcionem a adequada proteção à integridade do tambor.

(C) Refere-se à espessura da chapa para a confecção do perfil em “U”.

(D) Conformação mecânica por rolamento ou recalcamento.

2.1.5 Estanqueidade

2.1.5.1 Os dispositivos de fechamento das aberturas para enchimento, esvaziamento e/ou ventilação devem ser providos de elementos de vedação que assegurem sua estanqueidade em qualquer condição de utilização. Os dispositivos de fechamento devem ser confeccionados no mesmo material e espessura das tampas, conforme estabelecido na Tabela 1, exceto para recipientes com capacidade inferior a QUARENTA LITROS (40 L) e com abertura de enchimento de, no máximo, SETE CENTÍMETROS (7 cm). O dispositivo de inviolabilidade do conteúdo do recipiente deve ser tal que impeça a retirada da tampa da abertura de enchimento, inclusive das tampas que não utilizem partes roscadas, de modo que, caso ocorra a violação do conteúdo, seja necessário a distribuição deste dispositivo sem possibilidade de reutilização.

2.1.5.2 Na montagem completa, isto é, com todos os elementos de vedação (gaxetas) em suas posições, a tampa ou o bujão do dispositivo de fechamento deve ser de comprimento tal que o acoplamento seja obtido por, no mínimo, TRÊS (3) filetes ativos de rosca..

2.1.5.3 Para tambores com capacidade até VINTE LITROS (20 L), a tampa removível deve ser fixada ao corpo do tambor por meio de, no mínimo, DEZESSEIS (16) lingüetas dobráveis.

2.1.5.4 Para tambores com capacidade superior a VINTE LITROS (20 L), a tampa removível deve ser fixada com anel de fechamento confeccionado em chapa de aço com espessura de DOIS MILÍMETROS E SESSENTA E CINCO CENTÉSIMOS (2,65 mm), com terminais forjados sendo uma terminação em parafuso ou porca e a outra em olhal.

2.1.5.5 Para tambores com capacidade até CEM LITROS (100 L), a rosca do terminal forjado deve ser de DEZ MILÍMETROS (10 mm) (M 10).

2.1.5.6 Para tambores com capacidade superior a CEM LITROS (100 L), a rosca do terminal forjado deve ser de DEZESSEIS MILÍMETROS (16 mm) (M 16).

2.2 Tambor de alumínio com tampa removível

2.2.1 Capacidade nominal - Tolerância

A capacidade nominal do tambor de alumínio, marcada no corpo e/ou nas tampas, deve ser igual ou superior a VINTE LITROS (20 L). A capacidade de cada tambor deve exceder a capacidade nominal em, no mínimo, DOIS POR CENTO (2%) do valor marcado.

2.2.2 Material

2.2.2.1 O material do corpo e das tampas deve ser alumínio com pureza de, no mínimo, NOVENTA E NOVE POR CENTO (99%) ou liga de alumínio com propriedades físicas e mecânicas equivalentes, inclusive quanto à resistência à corrosão.

2.2.2.2 O tambor pode ser soldado, inclusive quanto à fixação dos flanges das aberturas de enchimento, esvaziamento e/ou ventilação. Entretanto, qualquer cordão de solda circunferencial só pode ser executado a, no máximo, SETENTA E CINCO MILÍMETROS (75 mm) da extremidade inferior ou superior. Não são permitidas cintas de reforço soldadas.

2.2.3 Componentes e dimensões

Os principais componentes e suas dimensões estão estabelecidos na Tabela 2.

Tabela 2 – Tambor de Alumínio com Tampa Removível – Componentes e Dimensões

| CAPACIDADE NOMINAL MÁXIMA (L) | CORPO E TAMPA ESPESSURA MÍNIMA (mm) | AROS DE ROLAMENTO (A) (mm) | |

| PERFIL "I" | PERFIL "U" (B) | ||

| 40 | 2,80 | 19,05 x 31,75 | 3,30 |

| 100 | 3,91 | 19,05 x 31,75 | 4,90 |

(A) Os aros de rolamento devem distar entre si de, no máximo, CINQÜENTA CENTÍMETROS (50 cm), firmemente aderidos ao corpo do tambor, sem a ocorrência de dobras ou rugas na superfície metálica sob o aro. Caso seja utilizada soldagem para fixação dos aros, esta deve ser contínua em ambas as arestas do perfil.

(B) Refere-se à espessura da chapa para a confecção do perfil em “U”.

2.2.4 Estanqueidade

2.2.4.1 Os dispositivos de fechamento da tampa devem ser rosqueáveis ou fixados por meio de anel com parafuso e porca, dotados de elementos de vedação (gaxetas) que assegurem estanqueidade.

2.2.4.2 As tampas não podem conter aberturas para enchimento, esvaziamento e/ou ventilação com diâmetro superior a SETE CENTÍMETROS (7 cm). Estas aberturas podem ser vedadas por tampas ou bujões acoplados a flanges, com superfícies de contato em esquadro de modo a assegurar vedação mesmo na ausência de gaxeta. A rosca da tampa deve ter passo de, no máximo, TRÊS MILÍMETROS (3 mm) e, na montagem completa, isto é, com todos os elementos de vedação (gavetas) em suas posições, o acoplamento deve ser obtido por, no mínimo,CINCO (5) filetes ativos de rosca.

2.2.4.3 Os dispositivos de fechamento não devem apresentar saliências ou projeções além dos aros de reforços das tampas ou dos aros de rolamento do corpo do tambor.

2.3 Tambor de madeira compensada 2.3.1Material

2.3.1.1 A madeira utilizada na fabricação do compensado deve ser comercialmente seca, isenta de partes podres, nós e de qualquer defeito que comprometa a confecção do tambor.

2.3.1.2 A madeira compensada utilizada na fabricação do corpo e da tampa deve ser de, no mínimo, DUAS (2) e TRÊS (3) camadas, respectivamente, com colagem alternada das fibras.

2.3.1.3 As peças de madeira utilizadas em aros e batentes devem ter fibras com extensão superior à metade do comprimento da peça.

2.3.2 Corpo

A junção longitudinal do corpo do tambor deve ser realizada por fita de aço com largura de, no mínimo, QUARENTA MILÍMETROS (40 mm) e espessura de, no mínimo, QUATRO DÉCIMOS DE MILÍMETRO (0,4 mm), fixada por grampos com distância entre seus centros inferior a TRINTA MILÍMETROS (30 mm), centrados na fita, sendo admitida a utilização de métodos equivalentes.

2.3.3 Tampa

Em toda a área do círculo de cada tampa, deve ser utilizado forro interno, com diâmetro excedendo em, no mínimo, QUARENTA MILÍMETROS (40 mm) o diâmetro da tampa. O fechamento do tambor deve ser realizado por pregos, espaçados com distância igual ou inferior a CINCO CENTÍMETROS (5 cm), atravessando o reforço da tampa, o corpo do tambor e o aro de reforço de madeira. O aro de reforço metálico, em cada extremidade do tambor, também deve ser pregado.

2.3.4 Aro de reforço e batentes

2.3.4.1 Deve ser utilizado um aro de reforço de metal, superposto a um aro de madeira, em cada extremidade do tambor. A fixação do aro de madeira deve ser efetuada por grampos, com distância entre seus centros de SETENTA E CINCO MILÍMETROS (75 mm), e a do aro de metal deve ser efetuada por puncionamento, espaçados a cada CENTO E CINQÜENTA MILÍMETROS (150 mm), sendo admitida a utilização de métodos equivalentes.

2.3.4.2 Para tampas com diâmetro igual ou superior à QUARENTA CENTÍMETROS (40 cm), deve ser obrigatória a utilização de batente com largura de, no mínimo, SETENTA E CINCO MILÍMETROS (75 mm) e espessura de, no mínimo, VINTE MILÍMETROS (20 mm).

2.3.5 Componentes e dimensões

Os principais componentes e suas dimensões estão estabelecidos na Tabela 3.

Tabela 3 –Tambor de Madeira Compensada com Tampa Removível - Componentes e Dimensões

| CAPACIDADE MÁXIMA LÍQUIDA (kg) | ESPESSURA (A) (mm) | AROS DE REFORÇO (A) (B) (mm) | REFORÇO DA TAMPA (A) (B) (mm) | ||

| CORPO | TAMPA | MADEIRA | METAL | ||

| 15 | 4,1 | 10 | 3,2 x 50 | 0,60 x 40 | 10 x 15 |

| 25 | 4,6 | 10 | 3,2 x 50 | 0,60 x 40 | 10 x 15 |

| 50 | 5,1 | 10 | 4,2 x 65 | 0,60 x 40 | 6 x 20 |

(A) Os valores apresentados são mínimos

(B) As dimensões referem-se, respectivamente, à espessura e à largura dos reforços, que devem ser pregados, interna e externamente, em toda a extensão da circunferência de cada tampa.

3 REQUISITOS DE BARRIS

3.1 Barril de madeira com tampa removível (estanque)

3.1.1 Material

3.1.1.1 A madeira utilizada na fabricação das aduelas e das tampas do barril deve possuir fibras retas e ser serrada com a direção longitudinal coincidente com as fibras. Estas fibras devem ter extensão superior à metade do comprimento da peça.

3.1.1.2 A madeira deve estar isenta de defeitos de qualquer espécie, tais como furos de insetos ou larvas, bolor, áreas deterioradas, nós vazados, cascas, alburnos, fendas, rachaduras ou trincas.

3.1.1.3 A umidade deve situar-se entre SETE POR CENTO (7%) e ONZE POR CENTO (11%) após secagem em estufa.

3.1.2 Aduelas

As aduelas devem ser uniformes quanto à curvatura e aplainamento. O centro do javre para assentamento das tampas deve situar-se a, no máximo, TRINTA MILÍMETROS (30 mm) da extremidade inferior ou superior da aduela. As extremidades das aduelas devem apresentar espessura de TRÊS MILÍMETROS (3 mm), em bisel simples.

3.1.3 Tampa

As tampas devem ter espessura uniforme, forma circular, ser aplainadas na superfície externa, encavilhadas e coladas. A cavilha não pode ter diâmetro com valor superior à metade da espessura da peça.

3.1.4 Componentes e dimensões

Os principais componentes e suas dimensões estão estabelecidos nas Tabelas 4, 5 e 6.

Tabela 4 – Aduelas do Barril de Madeira – Dimensões

| CAPACIDADE MÁXIMA (L) | DIMENSÕES MÁXIMAS (mm) | MÍNIMO | |||

| COMPRIMENTO | LARGURA | RAIO DE CURVATURA | ESPESSURA (mm) | QUANTIDADE DE PEÇAS | |

| 20 | 460 | 100 | 500 | 13 | 10 |

| 40 | 560 | 110 | 630 | 13 | 12 |

| 60 | 610 | 115 | 680 | 15 | 14 |

| 120 | 760 | 130 | 1000 | 16 | 16 |

Tabela 5 – Tampas do Barril de Madeira – Dimensões

| CAPACIDADE MÁXIMA (L) | MÁXIMO | MÍNIMO (mm) | ||

| QUANTIDADE DE PEÇAS | DIÂMETRO (mm) | ESPESSURA | LARGURA | |

| 20 | 4 | 280 | 13 | 50 |

| 40 | 5 | 330 | 13 | 50 |

| 60 | 5 | 360 | 15 | 50 |

| 120 | 6 | 460 | 16 | 65 |

Tabela 6 – Aros de Rolamento do Barril de Madeira – Dimensões

| CAPACIDADE MÁXIMA (L) | QUANT DE PEÇAS (A) | DIMENSÕES MÍNIMAS (mm) | |||||||

| EXTREMIDADE | 1º QUARTO | 2º QUARTO | CENTRO | ||||||

| LARG | ESPES | LARG | ESPES | LARG | ESPES | LARG | ESPES | ||

| 20 | 6 (B) | 25 | 1,12 | 25 | 1,12 | – | – | 25 | 1,12 |

| 40 | 6 | 28 | 1,12 | 25 | 1,12 | – | – | 28 | 1,12 |

| 60 | 6 | 30 | 1,12 | 28 | 1,12 | – | – | 30 | 1,12 |

| 120 | 6 | 38 | 1,26 | 30 | 1,12 | – | – | 38 | 1,26 |

(A) Quantidade mínima.

(B) Pode ser reduzida a apenas QUATRO (4) pela supressão dos aros do primeiro quarto, porém com a utilização de aros com largura de QUARENTA E QUATRO MILÍMETROS (44 mm) e espessura de UM MILÍMETRO E QUARENTA E UM CENTÉSIMOS (1,41 mm).

3.1.5 Estanqueidade

O barril deve ser estanque em qualquer situação de transporte. As aberturas para enchimento, esvaziamento e/ou ventilação, quando localizadas nas aduelas, não podem ter diâmetro superior a CINQÜENTA MILÍMETROS (50 mm).

4 REQUISITOS DE CAIXAS

4.1 Caixa de aço com forro interno

4.1.1 Tampas

O encaixe da tampa deve ter altura de, no mínimo, VINTE E CINCO MILÍMETROS (25 mm), ajustando-se ao corpo da caixa com folga de, no máximo, OITO DÉCIMOS DE MILÍMETRO (0,8 mm).

4.1.2 Arestas

As arestas aparentes devem ser viroladas, dobradas ou repuxadas, de modo a não apresentarem bordas cortantes.

4.1.3 Fundo

A superfície sobre a qual a caixa repousa deve ser reforçada com tiras contínuas ou com outra chapa ao longo das arestas.

4.1.4 Dobradiça e alça de transporte

A dobradiça deve ser do tipo contínua, abrangendo toda a extensão da aresta, e pino de diâmetro de, no mínimo, QUATRO MILÍMETROS (4 mm). As alças de transporte e os dispositivos de fechamento devem ser suficientemente resistentes de modo a permitir o transporte seguro e evitar a violação do conteúdo.

4.1.5 Rebites

Caso a construção da caixa utilize rebites, estes devem ter diâmetro de, no mínimo, QUATRO MILÍMETROS (4 mm) e comprimento adequado à deformação do corpo e conseqüente formação da cabeça. Alças de transporte, dobradiças e dispositivos de fechamento, quando rebitados, devem receber um reforço adicional com espessura, no mínimo, igual à chapa original.

4.1.6 Forro

A caixa metálica deve ser provida de forro em papelão com espessura de, no mínimo, QUATRO MILÍMETROS (4 mm) ou em madeira com espessura de, no mínimo, SEIS MILÍMETROS (6 mm).

4.1.7 Proteção superficial

A superfície de aço deve ser protegida superficialmente por deposição de zinco ou estanho, e/ou ainda, por pintura de modo a minimizar os efeitos de corrosão.

4.2 Caixa de madeira natural

4.2.1 Material

4.2.1.1 A madeira utilizada na fabricação da caixa deve ser isenta de defeitos de qualquer espécie, tais como furos de insetos ou larvas, bolor, áreas deterioradas, nós vazados, cascas, alburnos, fendas, rachaduras ou trincas.

4.2.1.2 A umidade deve situar-se entre DOZE POR CENTO (12%) e DEZENOVE POR CENTO (19%).

4.2.2 Construção

4.2.2.1 As caixas devem estar íntegras, uniformes, limpas e isentas de frestas.

4.2.2.2 As diversas partes que compõem a caixa devem estar em esquadro, com madeira de espessura e acabamento uniformes e, ainda, com arestas da tampa e fundo alinhadas com a superfície externa das laterais e das testeiras de modo a evitar a formação de saliências ou reentrâncias.

4.2.2.3 As peças de madeira que constituem as partes da caixa, com exceção dos reforços, devem ter largura de, no mínimo, OITENTA MILÍMETROS (80 mm) e com o sentido da fibra da madeira que proporcione a maior resistência.

4.2.2.4 O comprimento da peça de reforço deve ser reduzido em SEIS MILÍMETROS (6 mm), em relação à medida da superfície que reforça de modo a não ultrapassar esta superfície.

4.2.2.5 As peças metálicas devem estar firmemente aparafusadas às respectivas superfícies, sem a ocorrência de parafuso frouxo ou aflorando além da madeira.

4.2.2.6 A madeira utilizada na fabricação da caixa deve ser imunizada quanto ao ataque de térmitas e similares pela imersão em solução preservativa de madeira.

4.2.2.7 Os pregos devem estar completamente embutidos na madeira de modo a evitar que a ponta ou mesmo a cabeça aflorem à superfície.

4.2.2.8 Os parafusos e pregos devem ser protegidos quanto à corrosão.

4.2.3 Partes, componentes e dimensões

As partes, os componentes e suas dimensões estão estabelecidos na Tabela 7.

Tabela 7 – Caixa de Madeira - Partes, Componentes e Dimensões

| CAPACIDADE MÁXIMA (kg) | TIPO DE JUNÇÃO | ESPESSURA DA PEÇA (A)(mm) | PREGO (B) | |||

| TESTEIRA | LATERAL | TAMPA E FUNDO | REFORÇO (D) | |||

| 15 | Malhetada | 11 | 11 | 8 | – | 42 x 22 |

| 30 | Malhetada | 13 | 13 | 10 | – | 41 x 22 |

| 35 | Plana/Pregada | 23 | 13 | 10 | – | 55 x 25 |

| 35 | Testeira enquadrada (C) | 10 | 10 | 10 | 40 x 13 | 42 x 22 |

| 45 | Pregada com reforço | 18 | 18 | 18 | 50 x 20 | 60 x 29 |

| 60 | Pregada com reforço | 20 | 20 | 20 | 50 x 20 | 60 x 29 |

| 65 | Plana/Pregada | 30 | 16 | 10 | – | 60 x 29 |

| 65 | Malhetada | 16 | 16 | 16 | – | 55 x 25 |

| 65 | Testeira enquadrada (C) | 20 | 16 | 16 | 50 x 20 | 55 x 25 |

(A) Os valores apresentados são mínimos.

(B) Os valores apresentados são mínimos e referem-se, respectivamente, ao comprimento em milímetro e ao diâmetro em décimos de milímetro.

(C) A testeira enquadrada é formada por um quadro com DOIS (2) reforços na horizontal e DOIS (2) reforços na vertical, embutidos nas laterais da caixa.

(D) Os valores apresentados referem-se, respectivamente, à largura e à espessura.

4.2.4 Espaçamento entre pregos

4.2.4.1 A distância entre pregos deve situar-se entre CEM MILÍMETROS (100 mm) e CENTO E CINQÜENTA MILÍMETROS (150 mm), distando entre VINTE MILÍMETROS (20 mm) e TRINTA MILÍMETROS (30 mm) da extremidade e distando entre DEZ MILÍMETROS (10 mm) e QUINZE MILÍMETROS (15 mm) da borda lateral. A pregagem deve ser em linhas duplas paralelas e em quincôncio.

4.2.4.2 A fixação por grampos deve atender aos mesmos requisitos da fixação por pregos. As pernas do grampo não podemestar situadas na mesma fibra da madeira.

4.2.5 Alças para transporte

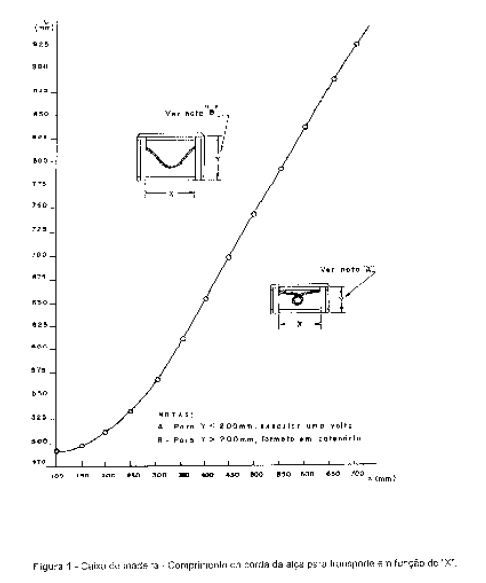

4.2.5.1 As caixas devem ser providas de alças de corda para transporte, com comprimento conforme apresentado na Figura 1, acrescido de extensão necessária para fixação da corda à caixa. A corda é fixada à caixa embutida dentro do reforço da testeira.

4.2.5.2 Cada alça deve ser capaz de suportar uma carga simulada, dentro da caixa, igual a duas vezes a massa total máxima, durante SESSENTA SEGUNDOS (60 s), sem o rompimento da corda ou mesmo a destruição da junção caixa-corda.

4.2.6 Paredes à prova de pó

As partes que constituem as caixas com paredes à prova de pó devem ser fabricadas em uma única peça de madeira ou em peça-equivalente. Considera-se peça-equivalente a uma única peça quando atender aos seguintes requisitos:

a) lados malhetados e colados;

b) prendedores de metal ondulado com diâmetro de, no mínimo, TREZE MILÍMETROS (13 mm) e comprimento de, no mínimo, CINQÜENTA MILÍMETROS (50 mm). A penetração do prendedor na madeira deve ser QUATRO QUINTOS (4/5) da espessura da peça e afastados entre si de, no máximo, SETENTA E CINCO MILÍMETROS (75 mm). No caso da utilização de TRÊS (3) ou mais prendedores, estes devem ser inseridos, alternadamente, em cada face da peça-equivalente, isto é, um prendedor aplicado em uma face e o próximo prendedor na face oposta.

4.3 Caixa de madeira compensada

4.3.1 Material

4.3.1.1 A madeira utilizada na fabricação do compensado deve ser comercialmente seca, isenta de partes podres, nós e de qualquer defeito que comprometa a confecção da caixa.

4.3.1.2 A madeira compensada utilizada na fabricação da caixa deve ser de, no mínimo, TRÊS (3) camadas com colagem alternada das fibras.

4.3.1.3 A colagem das camadas de compensado deve ser efetuada com adesivo à prova d’água. Esta resistência à àgua é comprovada pela imersão de amostras do compensado em água a temperatura ambiente, durante QUATRO HORAS (4 h), sem a ocorrência ,após este intervalo de tempo, de separação das camadas do compensado.

4.3.1.4 A madeira utilizada nos montantes, reforços e cantos deve estar isenta de defeitos de qualquer espécie, tais como furos de insetos ou larvas, bolor, áreas deterioradas, alburnos, fendas, rachaduras ou trincas.

4.3.2 Construção

4.3.2.1 Os componentes das peças de madeira ou de metal que guarnecem os cantos da caixa devem proporcionar completa vedação, sem a ocorrência de partes soltas ou frestas.

4.3.2.2 As extremidades das partes metálicas devem ter acabamento de encaixe com dobramento de modo a assegurar rigidez à caixa.

4.3.3 Dimensões

4.3.3.1 A espessura do compensado deve ser de, no mínimo, TRÊS MILÍMETROS (3 mm) para caixas de massa bruta total máxima até CINQÜENTA QUILOGRAMAS (50 kg) e de, no mínimo, QUATRO MILÍMETROS (4 mm) para caixas de massa bruta total máxima até CEM QUILOGRAMAS (100 kg).

4.3.3.2 A dimensão das peças de reforço deve ser de, no mínimo, VINTE x VINTE MILÍMETROS (20 x 20 mm) e a dimensão da testeira deve ser de, no mínimo, TRINTA x VINTE MILÍMETROS (30 x 20 mm). A distância mínima entre reforços e entre reforço e testeira deve ser de DUZENTOS E CINQÜENTA MILÍMETROS (250 mm) para compensado de TRÊS MILÍMETROS (3 mm) e de DUZENTOS E OITENTA MILÍMETROS (280 mm) para compensado de QUATRO MILÍMETROS (4 mm).

4.3.3.3 No caso de amarração, de laterais, tampa ou fundo por fitas ou fio máquina, o espaçamento entre as fitas ou os fio-máquina deve ser de, no máximo, DUZENTOS MILÍMETROS (200 mm).

4.3.3.4 No caso de amarração das testeiras, por fitas ou fio-máquina, o espaçamento deve ser de, no máximo, CENTO E CINQÜENTA MILÍMETROS (150 mm).

4.4 Caixa de Papelão

4.4.1 Material

4.4.1.1 O papelão utilizado na fabricação da caixa deve ser do tipo ondulado de parede dupla (simples ou multifoliada), com ambas as superfícies à prova d’água.

4.4.1.2 As folhas que formam o ondulado devem ter gramatura de, no mínimo, CENTO E VINTE E SETE GRAMAS POR METRO QUADRADO (127 g/m2).

4.4.1.3 Todas as partes do papelão devem ser firmemente coladas em toda a extensão das áreas de contato.

4.4.1.4 O papelão também pode ser do tipo compacto com, no mínimo, TRÊS (3) camadas, com superfícies externas à prova d’água e com as camadas laminadas e coladas, conjuntamente, em toda a extensão.

4.4.2 Juntas de fabricação

4.4.2.1 A superposição do papelão na junta de fabricação deve ser de, no mínimo, SESSENTA E CINCO MILÍMETROS (65 mm).

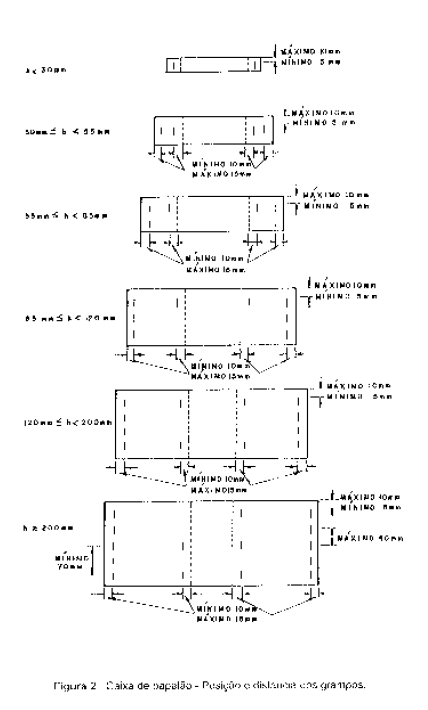

4.4.2.2 A utilização de juntas de fabricação grampeadas deve atender ao disposto na Figura 2. Os grampos devem ter seção reta de, no mínimo, UM MILÍMETRO QUADRADO e QUINZE CENTÉSIMOS (1,15 mm2) e comprimento de, no mínimo, DOZE MILÍMETROS (12 mm).

4.4.2.3 Para acondicionamento de massa bruta total inferior a TRINTA QUILOGRAMAS (30 kg), a fita adesiva deve ter largura de, no mínimo, CINQÜENTA MILÍMETROS (50 mm).

4.4.2.4 Para acondicionamento de massa bruta total igual ou superior a TRINTA QUILOGRAMAS (30 kg), a fita adesiva deve ter largura de, no mínimo, SETENTA E CINCO MILÍMETROS (75 mm).

4.4.2.5 Em todos os casos, a fita deve ser reforçada com fibras, espaçadas na direção do comprimento em intervalos de, no mínimo, DEZ MILÍMETROS (10 mm) e na direção da largura, em intervalos de, no mínimo, CINQÜENTA MILÍMETROS (50 mm). Quando as fibras de reforço se cruzam formando losangos, estes devem ter lados de, no mínimo, VINTE E CINCO MILÍMETROS (25 mm).

4.4.3 Abas, reforços e suplementos

4.4.3.1 Os suplementos de fundo e de tampa devem ser de material idêntico ao da caixa e devem ser utilizados na prevenção de frestas entre as abas.

4.4.3.2 As dimensões dos reforços devem ser iguais às dimensões internas da caixa.

4.4.3.3 No caso do fechamento da caixa por colagem, as abas internas devem extender- se por, no mínimo, UM TERÇO (1/3) do comprimento da face da caixa, sempre com a utilização de suplemento, exceto quando as abas externas se superpõem totalmente, cuja utilização de suplemento não é obrigatória.

4.4.4 Cortes e vincos

A caixa deve apresentar as arestas com corte executado em toda extensão sem rebarbas ou esgarçamento e, ainda, deve apresentar as arestas dobradas sem rompimento das camadas internas ou externas e perfeitamente delineadas.

5 DISPOSIÇÕES GERAIS

5.1 O transporte de compostos, misturas ou dispositivos explosivos é proibido quando há possibilidade de iniciação espontânea ou quando o explosivo sofre decomposição visível quando submetido à temperatura de SETENTA E CINCO GRAUS CELSIUS (75ºC), em um período consecutivo de QUARENTA E OITO HORAS (48 h) ou, ainda, quando o acondicionamento apresenta sinais de vazamento ou danificação.

5.2 Um novo explosivo, bem como novos artigos ou novas misturas, somente podem ser transportados após sua classificação. Para realizar esta classificação, admite-se o transporte de, no máximo, DOIS QUILOGRAMAS (2 kg) de massa explosiva total, com identificação da provável classificação e a inscrição: "AMOSTRA PARA EXAME LABORATORIAL”. Novo explosivo significa composto explosivo, mistura ou artigo que não tenha sido produzido ainda por esse fabricante ou tenha sofrido alterações na composição, processos ou equipamentos de fabricação.

5.3 A embalagem, de qualquer espécie, não pode acondicionar diferentes artigos explosivos.

5.4 Os iniciadores, tais como azida de chumbo e estifinato de chumbo, não podem ser transportados, exceto quando integram um artigo explosivo ou entre fábricas.